聚苯硫醚PPS樹脂的“凈化工坊”:揭秘過濾洗滌干燥一體機(jī)的科技魅力

更新時(shí)間:2025-12-15

更新時(shí)間:2025-12-15 點(diǎn)擊次數(shù):279

點(diǎn)擊次數(shù):279

在化工行業(yè)的精密制造領(lǐng)域,聚苯硫醚(PPS)樹脂以其耐高溫、耐腐蝕和尺寸穩(wěn)定性,被譽(yù)為“超級工程塑料”,廣泛應(yīng)用于汽車、電子、航空航天等領(lǐng)域。然而,要獲得如此高性能的材料,其生產(chǎn)過程中的純化環(huán)節(jié)至關(guān)重要。今天,就讓我們走進(jìn)PPS樹脂生產(chǎn)的幕后,探秘其關(guān)鍵的“凈化工坊”——過濾洗滌干燥一體機(jī)。

PPS樹脂:為何需要深度凈化?

在PPS樹脂的合成后處理階段,反應(yīng)混合物中不僅含有目標(biāo)產(chǎn)物PPS樹脂顆粒,還殘留著各種副產(chǎn)物、未反應(yīng)的單體、催化劑以及溶劑等雜質(zhì)。這些“不速之客”若未徹底清除,將嚴(yán)重?fù)p害PPS樹脂的色澤、熱穩(wěn)定性、電絕緣性和機(jī)械強(qiáng)度。因此,過濾(分離固體樹脂與液體母液)、洗滌(用溶劑置換和清除雜質(zhì))、干燥(去除樹脂顆粒內(nèi)部及表面殘留的溶劑與水分)這三道工序,便成為決定PPS樹脂最終品質(zhì)的“三重凈化之門”。

傳統(tǒng)方式的困境:為何呼喚“三合一”?

過去,這三道工序往往在各自獨(dú)立的設(shè)備中分批、間歇完成:先在過濾機(jī)(如離心機(jī)、壓濾機(jī))中進(jìn)行固液分離;再將濾餅轉(zhuǎn)移至洗滌槽或裝置中進(jìn)行反復(fù)洗滌;最后將濕物料送入干燥設(shè)備(如盤式干燥機(jī)、流化床干燥機(jī))進(jìn)行干燥。這種方式存在明顯短板:

效率低下:物料多次轉(zhuǎn)移,生產(chǎn)周期長。

品質(zhì)風(fēng)險(xiǎn):暴露于開放環(huán)境,易引入污染;人工干預(yù)多,批次穩(wěn)定性差。

成本高昂:設(shè)備占地大、能耗高,溶劑損耗多,且勞動強(qiáng)度大。

安全隱患:處理有毒有害溶劑時(shí),多次轉(zhuǎn)移增加泄漏和人員接觸風(fēng)險(xiǎn)。

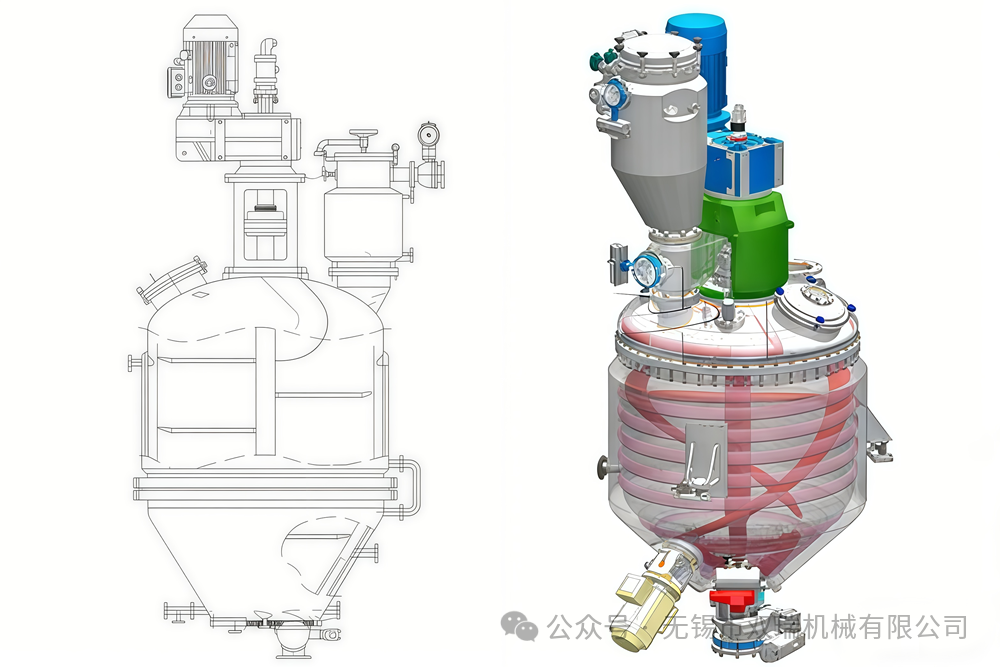

一體化解決方案:過濾洗滌干燥機(jī)的精妙設(shè)計(jì)

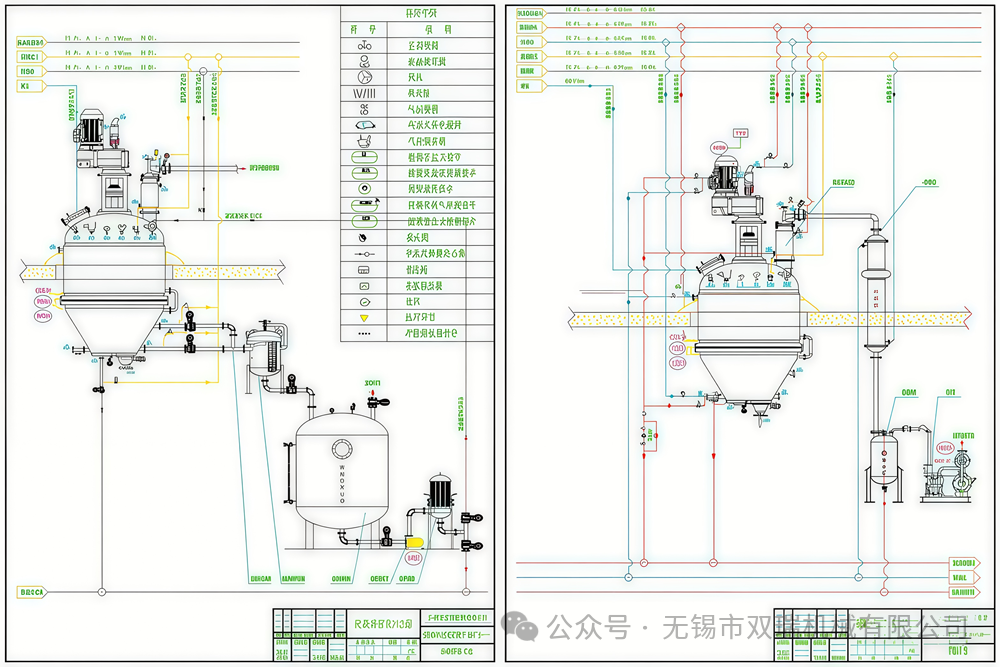

針對上述痛點(diǎn),現(xiàn)代化工裝備開發(fā)出了集過濾、洗滌、干燥三大功能于一體的全封閉連續(xù)或半連續(xù)設(shè)備。它如同一個(gè)高度自動化的“凈化工坊”,讓PPS樹脂在同一個(gè)容器內(nèi),無需轉(zhuǎn)移,即可完成全部凈化提純過程。其核心流程如下:

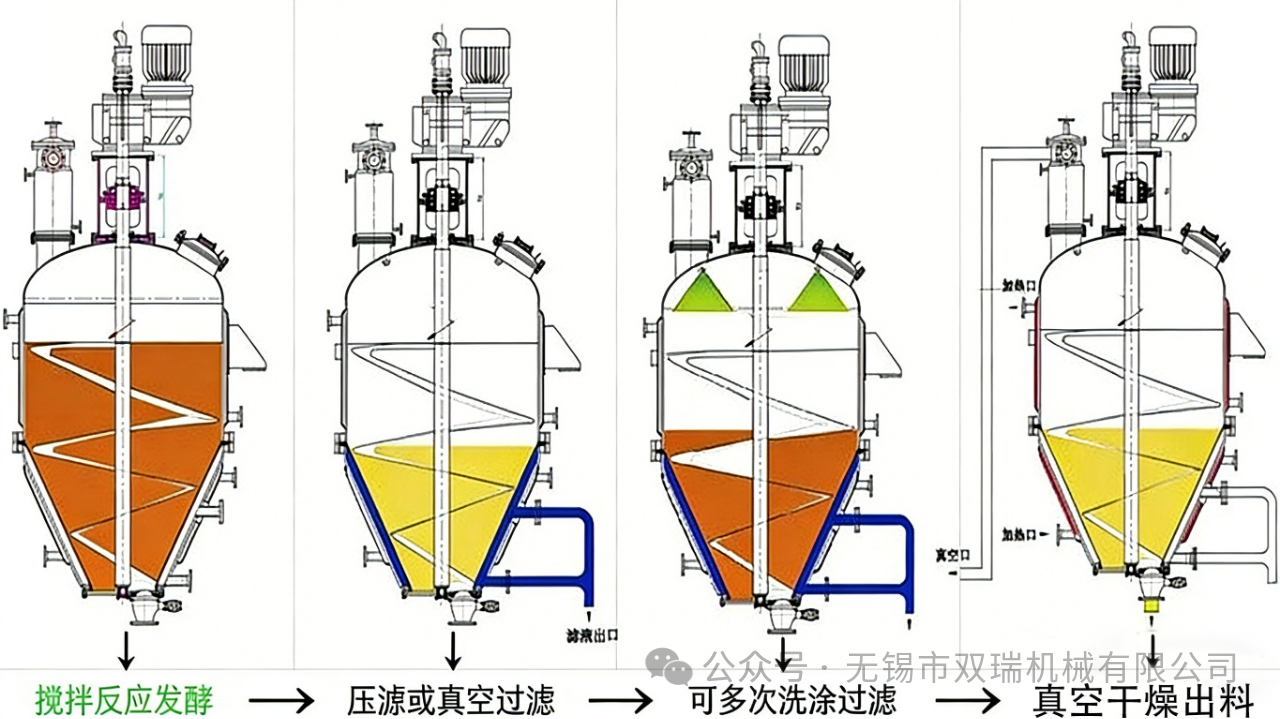

過濾階段:合成后的漿料被泵入設(shè)備的主容器(通常是一個(gè)帶加熱夾套和過濾底板的密閉容器)。在壓力或真空驅(qū)動下,母液通過精密過濾介質(zhì)(如濾布/濾板)被分離排出,PPS樹脂顆粒則被截留形成均勻的濾餅層。

洗滌階段:這是提升純度的關(guān)鍵。洗滌溶劑(如水、醇類等)通過特定分布系統(tǒng),均勻噴灑或浸沒濾餅。通過多種技術(shù)組合(如平轉(zhuǎn)、攪拌、泵循環(huán)、氮?dú)鈮簽V等),實(shí)現(xiàn)高效置換和溶解殘留雜質(zhì)。可進(jìn)行多次、不同溶劑的洗滌,確保雜質(zhì)被深度清除,洗滌廢液被單獨(dú)收集處理。

干燥階段:洗滌完成后,設(shè)備轉(zhuǎn)換為干燥模式。通過夾套熱媒(如熱水、蒸汽或?qū)嵊?加熱,同時(shí)在濾餅下部通入熱氮?dú)饣蚋稍锟諝獾榷栊詺怏w。氣體穿過濾餅層,帶走殘留溶劑和水分。攪拌槳的緩慢轉(zhuǎn)動或?yàn)V餅的破碎更新,不斷暴露新的干燥表面,確保干燥均勻徹底,最終得到含水量極低(通??傻陀?.1%)的高純度PPS樹脂產(chǎn)品。

技術(shù)優(yōu)勢:為何它成為PPS生產(chǎn)的優(yōu)選?

對于PPS樹脂這類高價(jià)值、高品質(zhì)要求的材料,過濾洗滌干燥一體機(jī)展現(xiàn)出優(yōu)勢:

高純凈:全封閉操作,杜絕外界污染;洗滌效率高,溶劑置換徹底;干燥溫和均勻,防止樹脂局部過熱降解。

高效節(jié)能:連續(xù)或半連續(xù)操作,生產(chǎn)周期大幅縮短;熱能綜合利用,溶劑易回收,顯著降低能耗物耗。

安全環(huán)保:全過程密閉,有效控制揮發(fā)性有機(jī)物(VOC)排放,保護(hù)操作人員健康;溶劑回收率高,減少廢物處理壓力。

智能可控:全程自動化程序控制,工藝參數(shù)(溫度、壓力、時(shí)間、流速等)精準(zhǔn)可調(diào),確保批次間高度一致,產(chǎn)品質(zhì)量穩(wěn)定可靠。

靈活適應(yīng):可通過調(diào)整過濾介質(zhì)、洗滌程序、干燥參數(shù)等,靈活適應(yīng)不同牌號PPS樹脂的生產(chǎn)要求。

在化工生產(chǎn)向著綠色、智能、高效不斷邁進(jìn)的時(shí)代,過濾洗滌干燥一體機(jī)已不僅是PPS樹脂生產(chǎn)線上的一臺設(shè)備,更是保障材料性能、提升行業(yè)制造水平的關(guān)鍵技術(shù)支撐。它將傳統(tǒng)的多步、開放式純化過程,優(yōu)雅地整合進(jìn)一個(gè)潔凈、高效的“黑匣子”內(nèi),默默守護(hù)著每一顆PPS樹脂的品質(zhì)與純凈,驅(qū)動著高性能材料在更廣闊的工業(yè)領(lǐng)域大放異彩。

當(dāng)前位置:

當(dāng)前位置: